Il nostro team di esperti può lavorare con voi per esplorare i vari modi per ottimizzare la progettazione del vostro forno e sfruttare l'ossicombustione o l'arricchimento di ossigeno per aumentare la produttività e l'efficienza nella produzione dell'acciaio

Gas e tecnologie applicative per l'industria siderurgica

Acciaio

Capacità applicative ed esperienza nel settore per aiutare i produttori di acciaio a far fronte alle crescenti pressioni del mercato

I produttori di acciaio affrontano intense pressioni di mercato e sono costantemente alla ricerca di modi per rimanere competitivi riducendo al contempo la loro impronta di carbonio. Guardando alla catena del valore della produzione di acciaio, la fase del processo di riscaldo è un fattore chiave di successo nella spinta all'ottimizzazione.

Abbiamo le capacità e l'esperienza applicativa per portare l'efficienza del riscaldamento al livello successivo. I nostri metallurgisti collaborano con i produttori integrati di ferro e acciaio e con i produttori di acciaio con forni elettrici ad arco (EAF) per sviluppare soluzioni personalizzate con il potenziale di migliorare continuamente la produttività, la qualità e l'efficienza.

Riduzione dei costi con il sistema di iniezione del gas COJET®

Il nostro sistema di iniezione di gas COJET utilizza un ugello iniettore che eroga un getto coerente di ossigeno simile a un laser a velocità supersoniche nel bagno fuso in un forno elettrico ad arco (EAF).

attrazioni

- Penetra più in profondità nel bagno fuso EAF rispetto ai getti supersonici convenzionali

- Bruciatore, pungidito, iniezione di solidi e post-combustione dalla parete del forno

- Accelera la decarburazione e migliora l'agitazione delle scorie metalliche

- Riduce il consumo di elettrodi, l'erosione refrattaria, i danni causati dall'arco elettrico e l'accensione di manutenzione

- Funziona con NG, GPL, COG, olio combustibile e idrogeno

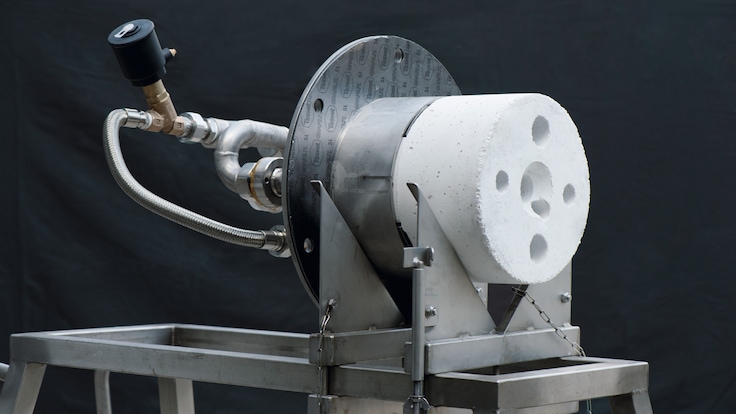

Risparmia energia con i sistemi di preriscaldo siviera OXYGON®

La tecnologia OXYGON va oltre i progetti convenzionali dei bruciatori per sfruttare la combustione ossicombustibile senza fiamma altamente efficiente per il trasferimento di calore e i recipienti di mantenimento e mantenere la temperatura del metallo liquido caldo tra le operazioni di fusione e fusione.

I sistemi di preriscaldamento OXYGON sono disponibili per recipienti di diverse dimensioni e diversi livelli di flessibilità.

Highlights

- Tempi di riscaldamento più rapidi e maggiore capacità

- Temperature della siviera prevedibili e costanti

- Prolunga la vita del rivestimento refrattario del recipiente

- Notevole risparmio energetico

- Marcato calo delle emissioni

- Ridotto il numero di mestoli in funzione

- Pilota del bruciatore integrato e cella UV

- Test di tenuta per una sicurezza robusta

- Installazione più semplice, compatta e leggera rispetto ai sistemi aria/carburante con tecnologie recuperative/rigenerative

- Treni di flusso per carburante e ossigeno

Aumenta la flessibilità e l'efficienza del riscaldamento con REBOX®

Il nostro portafoglio REBOX di soluzioni per ossitaglio senza fiamma è personalizzato in base alle diverse esigenze dei forni e dei clienti. Le soluzioni REBOX possono essere incorporate in forni nuovi ed esistenti senza aumentare l'ingombro esistente. Sono compatibili con tutti i combustibili convenzionali e con la maggior parte dei tipi di forni, dai grandi spintori e travi mobili ai focolari rotanti, ai focolari a rulli ai vari forni batch. REBOX può anche essere implementato selettivamente su richiesta.

attrazioni

- Minor consumo di carburante grazie al migliore trasferimento di calore

- Maggiore efficienza termica grazie all'eliminazione dell'azoto

- Meno emissioni di gas di scarico e NOx

- Temperatura più uniforme all'interno del forno

Decarbonizzare l'industria pesante con un gas leggero

L'industria siderurgica è responsabile di circa il 5% delle emissioni globali di CO2 e trovare modi per ridurre le emissioni è in cima alle agende dei produttori di acciaio. ArcelorMittal Europe, ad esempio, ha annunciato il suo obiettivo di ridurre le emissioni di CO2 del 30% entro il 2030 e di raggiungere la neutralità carbonica entro il 2050. Quando l'idrogeno brucia, reagisce con l'ossigeno e viene riconvertito in acqua. Poiché il vapore è l'unico sottoprodotto della combustione dell'idrogeno, l'idrogeno offre un'opzione promettente per affrontare le emissioni. Nel DRI, ad esempio, può essere utilizzato per sostituire il gas naturale per ridurre drasticamente le emissioni di carbonio. Un'altra strada è quella di utilizzare l'idrogeno nell'altoforno, che consente di ridurre le emissioni fino al 20%.

L'idrogeno può essere utilizzato anche per il riscaldamento prima della laminazione, come Linde e Ovako hanno dimostrato con successo nel 2020. Hofors, una piccola città a 2,5 ore a nord di Stoccolma, è stata teatro del primo test su larga scala per il riscaldamento dell'acciaio utilizzando l'idrogeno come combustibile e l'ossigeno come ossidante prima della laminazione. Effettuato nell'ambito di una collaborazione tra Ovako e Linde, il test si è svolto in uno dei forni a pozzo di Ovako presso il laminatoio Hofors.

Tradizionalmente, il propano viene utilizzato per riscaldare i forni a pozzo in cui i lingotti di acciaio vengono riscaldati a temperature superiori a 1200°C prima di essere laminati in forme diverse per un'ulteriore lavorazione. Ma durante questo test, la fornace di Ovako è stata riscaldata utilizzando l'idrogeno. Piuttosto che provenire dal petrolio, l'idrogeno è stato creato attraverso l'elettrolisi, il processo di scissione dell'acqua in idrogeno e ossigeno utilizzando l'elettricità.

Un'analisi completa dell'acciaio dopo il test ha rivelato che il riscaldamento con idrogeno non ha influito negativamente sulla qualità dell'acciaio. Questo risultato positivo getta le basi per l'introduzione dell'idrogeno come combustibile per il riscaldamento nei forni di laminazione su larga scala, che può contribuire a ridurre l'impatto ambientale dell'industria siderurgica.

Il passaggio a operazioni a basse emissioni di carbonio nell'industria siderurgica richiederà diversi anni, ma una serie di tecnologie esistenti può già oggi aiutare l'industria a ridurre significativamente le sue emissioni.